În industria siderurgică, PRG realizeaza activitati de torcretare prin metoda uscată și shotcreting in interiorul:

- Cuvei furnalului

- Conductele de aer cald ale cowperelor

- Conducte de aer cald cu compensatori

- Conductele de evacuare a gazului din furnal

- Cicloane

- Epurare fina

- Sacul de praf

- Canalele de scurgere fonta si zgura...

PRG creează instrumente personalizate pentru a realiza reparații de calitate, în timp redus, garantand totodata siguranta maxima pentru personalului său.

Câteva exemple de interventii importante pe care PRG le poate efectua cu succes:

-

Prin solutie manuala

Specialiștii calificați intervin în condiții de căldură in interiorul cuvei furnalului. Utilizarea platformelor noastre specifice, reprezinta, printre altele, cheia pentru acest tip de operațiune.

- Oprirea furnalului și coborarea sarcinii/incarcaturii

- Deschiderea ușilor existente și orificiilor de sonde situate în partea superioară a furnalului

- Egalizarea sarjei

- Torcretarea stratului izolant

- Introducerea si montarea platformei mobile PRG

- Curățarea completă a pereților

- Torcretare

- Evacuarea molozului

- Demolarea stratului izolant

- Evacuarea platformei mobile

- Inchiderea usilor și orificiilor

-

Prin solutie cu roboti - torcretare/shotcreting

Special conceputi pentru intervenții de urgență și în cazul în care cantitățile care urmează să fie instalate sunt putin semnificative, pentru a prelungi durata de viață a instalatiilor dvs, roboții nostri sunt disponibili pentru toate tipurile de interventii:

- Oprirea furnalului și coborarea sarcinii/incarcaturii

- Deschiderea a doua usi (pentru introducerea robotului) și a orificiilor de sonde în partea superioară a furnalului (pentru fixare a robotului)

- Torcretarea stratului izolant

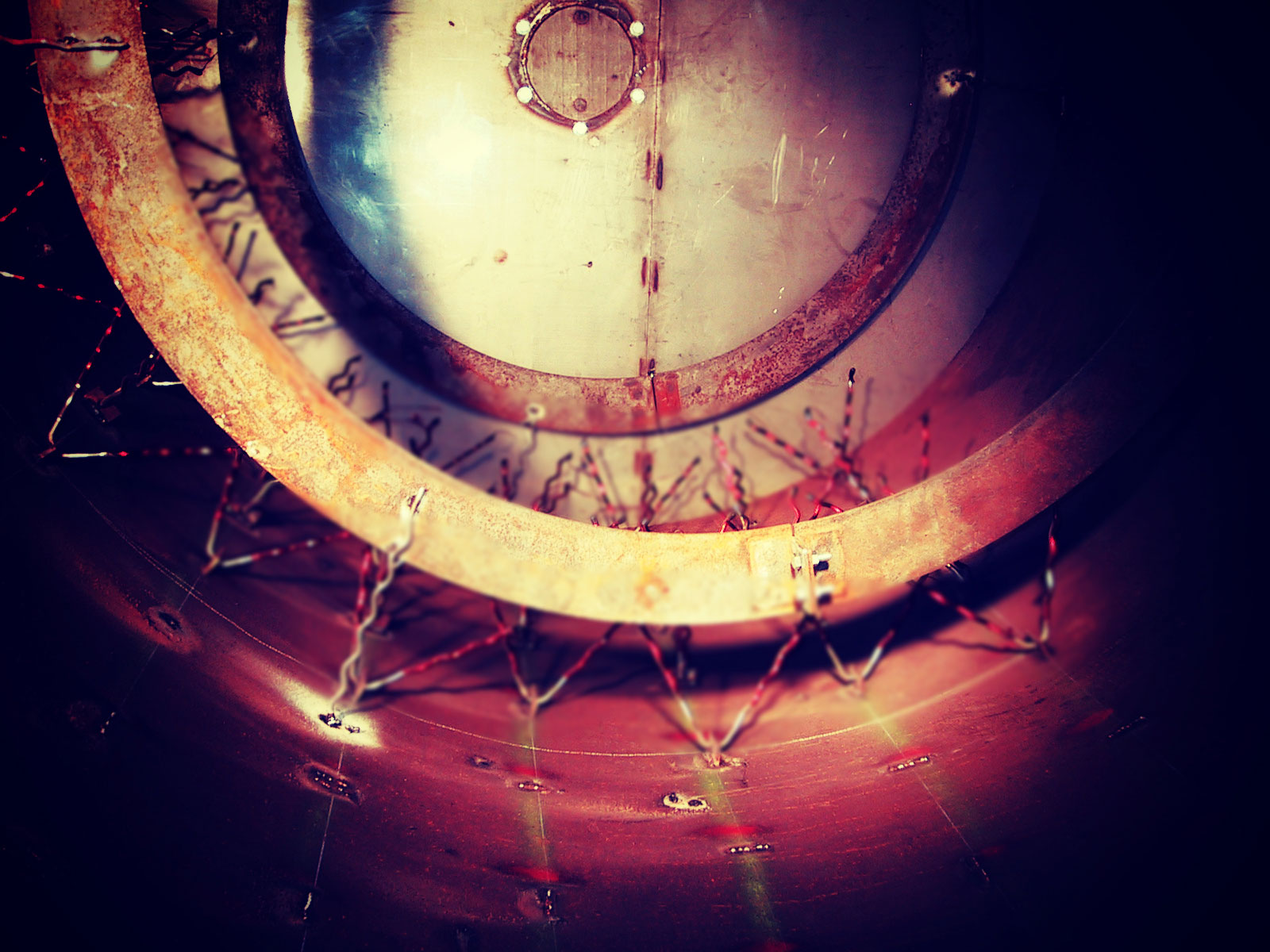

- Montajul robotului Giro Gun

- Curățarea pereților

- Torcretare

- Demontarea robotului Giro Gun în afara furnalului

- Demolarea stratului izolant

- Închiderea ambelor uși și a orificiilor

Cu toate acestea, experiența noastră ne determină să privilegiem soluția manuală comparativ cu robotul, datorita calitatii rezultatului final. În special pentru următoarele motive:

-

Calitatea lucrărilor realizate prin torcretare manuala este mai bună (rezistența): distanța intre duza lancii de torcretare și perete este corectă (maxim 50 cm pentru shotcreting), realizarea si controlul grosimii stratului de beton se efectueaza de la distante de maxim 1 m (ceea ce robotul nu poate face, în plus, acesta nu permite respectarea consecventa a distantei între perete și duza). Mai mult decât atât, suntem siguri că nu vor exista «spatii vide» între captuseala existentă și cea nou instalata. Cu robotul, nu avem aceeași libertate de mișcare sau control. De multe ori, importanța calității și experiența operatorului este sub-estimată.

-

O mai bună aderență: zona care trebuie reparată este curată și stabilă, punct important mai ales atunci când este necesara coborarea in partea inferioara a furnalului. Cu robotul, putem efectua doar o curățare superficială a pereților printr-o sablare ușoară și, prin urmare, nu se poate asigura curățenia lor la nivelul dorit.

-

Productivitate mai mare: atunci când platforma mobila este instalată și începe faza de torcretare, putem lucra cu mai multe mașini în paralel. Acest lucru nu este posibil insa cu robotul.

-

Procent mai mic de pierderi tehnologice: distanța între duza și perete este cea corectă (ceea ce nu se poate realiza cu robotul)

-

Eficacitatea la indepartarea stratului de beton izolant: putem, pentru câteva ore suplimentare, sa evacuam molozul pentru a asigura posibilitatea repornirii furnalului și pentru a evita orice blocare a acestuia.

- Înlocuire mai ușoară a plăcilor de răcire: putem interveni din interior, în paralel cu mecanicii care lucreaza in afara furnalului.

Ne desfasuram activitatea, de asemenea in zonele de stocare (sisteme de depozitare, buncare, silozuri) a materiilor prime, gata pregatite pentru a fi alimentate in furnal.

Cele 3 etape de refacere a captuselii unui siloz

-

Înainte de intrarea specialiștilor in interiorul silozului, curățarea pereților cu ajutorul unui robot specific pentru curățarea cuvelor, in scopul de a lucra în condiții de siguranță.

-

Curățare mai profunda în zona în care trebuie intervenit și, eventual, sudarea barelor metalice uzate sau înlocuirea lor.

-

Aplicarea unui beton rezistent la abraziune, prin torcretare de pe o platformă creata special pentru acest scop.